La comparaison entre gravure laser et impression sur acier inoxydable se résume rarement à une simple question de prix. Pourtant, la plupart des analyses se concentrent exclusivement sur l’investissement initial, occultant une réalité économique bien plus complexe. Cette vision réductrice empêche les décideurs de mesurer la véritable valeur d’un changement technologique.

L’enjeu dépasse largement la performance technique. Derrière chaque choix de marquage se cachent des coûts opérationnels invisibles, des dépendances stratégiques et des limitations physiques que l’impression ne peut surmonter. La gravure laser sur inox représente une rupture métallurgique fondamentale, pas seulement une optimisation incrémentale.

Cette analyse déconstruit la comparaison superficielle prix/performance pour révéler quatre dimensions rarement explorées : l’économie réelle incluant les coûts cachés, l’autonomie opérationnelle comme levier stratégique, les mécanismes physico-chimiques qui garantissent la permanence, et l’intégration dans l’écosystème numérique industriel. La cinquième partie apporte la nuance critique nécessaire à toute décision éclairée.

Le marquage laser sur inox en 5 points clés

- Les coûts cachés de l’impression (rebuts, stockage, obsolescence) inversent l’équation économique sur 5 ans

- L’absence de consommables élimine la dépendance fournisseurs et renforce la résilience opérationnelle

- L’oxydation contrôlée crée une modification chimique permanente, contrairement au dépôt mécanique de surface

- La précision laser permet la traçabilité intelligente avec codes 2D haute densité connectés aux systèmes MES/ERP

- L’impression conserve des avantages sur les marquages temporaires, les grandes surfaces multicolores et les très faibles volumes

Coûts réels : quand les économies cachées bouleversent le calcul

L’investissement initial d’un système laser dépasse celui d’une solution d’impression classique. Cette différence tarifaire immédiate freine de nombreux projets d’équipement, masquant une réalité économique bien différente à moyen terme. Le coût total de possession révèle des écarts que les comparateurs de prix ne captent jamais.

Les consommables représentent le premier poste de dépense invisible. Encres, solvants, supports spécifiques nécessitent un approvisionnement régulier. Leur stockage mobilise de l’espace, génère des risques de péremption et crée une vulnérabilité face aux ruptures logistiques. L’obsolescence technique amplifie ce problème : un changement de formulation par le fournisseur peut rendre inutilisable tout un stock de consommables.

La non-qualité pèse lourdement sur les coûts réels. Chaque impression ratée entraîne une perte de matière première, du temps de retouche et potentiellement un retard de livraison. Les études sectorielles montrent que le TCO d’une imprimante industrielle peut atteindre 1,8 million d’euros sur sa durée de vie, principalement en raison de ces coûts cachés cumulés.

| Type de coût | Impression jet d’encre | Impression laser |

|---|---|---|

| Consommables mensuels | Cartouches uniquement | Toners + tambours + courroies |

| Coût par page (5000 pages/mois) | 0,02-0,04€ | 0,04-0,08€ |

| Maintenance annuelle | Simple changement cartouches | Multiple pièces à remplacer |

Les coûts opérationnels indirects s’accumulent silencieusement. Le temps de séchage entre les passages représente des heures improductives sur une ligne de production. Le nettoyage régulier des équipements mobilise des ressources humaines. La mise en conformité environnementale (gestion des déchets chimiques, ventilation adaptée) génère des investissements complémentaires rarement anticipés.

Frais de calage et coûts fixes en sérigraphie industrielle

La sérigraphie présente des frais fixes importants avec 25 à 50€ par couleur pour le calage, auxquels s’ajoutent les coûts de préparation des écrans. Ces frais sont amortis uniquement sur des volumes importants, rendant la technique peu rentable pour les petites séries contrairement au laser qui n’a pas de frais de mise en route.

Le modèle TCO comparatif sur cinq ans révèle un point d’équilibre généralement atteint entre 18 et 24 mois d’exploitation. Au-delà, le laser devient rentable malgré son investissement initial supérieur. Cette analyse complète transforme radicalement la décision d’achat, remplaçant une vision comptable court-terme par une stratégie industrielle pérenne.

Éléments cachés du TCO en impression industrielle

- Frais de film : 14,50€ par couleur à renouveler régulièrement

- Changement de couleur : 25€ HT par changement en production

- Stockage des cadres et écrans entre les séries

- Gestion des rebuts sur impressions ratées non récupérables

- Temps de séchage improductif entre les passages

Indépendance opérationnelle : se libérer de la chaîne des consommables

L’absence de consommables dépasse le simple avantage écologique ou économique. Cette caractéristique fondamentale du laser transforme la structure même de dépendance entre le fabricant et ses fournisseurs. L’autonomie décisionnelle qui en découle représente un levier de compétitivité rarement quantifié dans les analyses traditionnelles.

La résilience face aux ruptures d’approvisionnement s’est révélée critique lors des crises récentes. Les tensions logistiques post-COVID ont démontré la vulnérabilité des chaînes dépendantes de consommables spécifiques. Une entreprise équipée en laser maintient sa capacité de marquage indépendamment des aléas du marché des fournitures industrielles.

L’inox est une matière plébiscitée en raison de son inoxydabilité et de sa particularité d’être moins sensible à la rouille, protégée par sa couche de chrome

– LA GRII!PH, Spécialiste gravure industrielle

La réactivité opérationnelle constitue un avantage concurrentiel direct. Une commande urgente, une personnalisation de dernière minute ou une modification de design peuvent être traitées immédiatement. Aucune attente de livraison de consommables ne vient bloquer la production. Cette agilité devient déterminante sur les marchés à forte variabilité ou pour les clients exigeant des délais courts.

Le contrôle des coûts variables transforme la structure financière de l’activité. Les dépenses deviennent principalement fixes (électricité, amortissement), éliminant l’imprévisibilité liée aux hausses de prix des encres, aux pénuries ou aux stratégies tarifaires des fournisseurs. Cette prévisibilité budgétaire facilite la planification et la fixation de prix compétitifs sur le long terme.

La relocalisation de productions auparavant sous-traitées devient économiquement viable. De nombreuses entreprises externalisaient leur marquage faute de pouvoir gérer la complexité logistique des consommables spécifiques. Le laser élimine cette contrainte, permettant de rapatrier en interne des opérations à valeur ajoutée. Un témoignage utilisateur sur un forum spécialisé confirme cette tendance, soulignant la fiabilité du marquage laser même face au vandalisme extérieur.

Cette autonomie s’inscrit dans une tendance industrielle plus large. La progression des innovations du marquage laser répond aux exigences de souveraineté productive et de réduction de dépendance. Le contexte économique actuel amplifie cette dynamique, comme en témoigne le recul de 1,9% de la production manufacturière au quatrième trimestre 2024, qui pousse les industriels à optimiser leur autonomie opérationnelle.

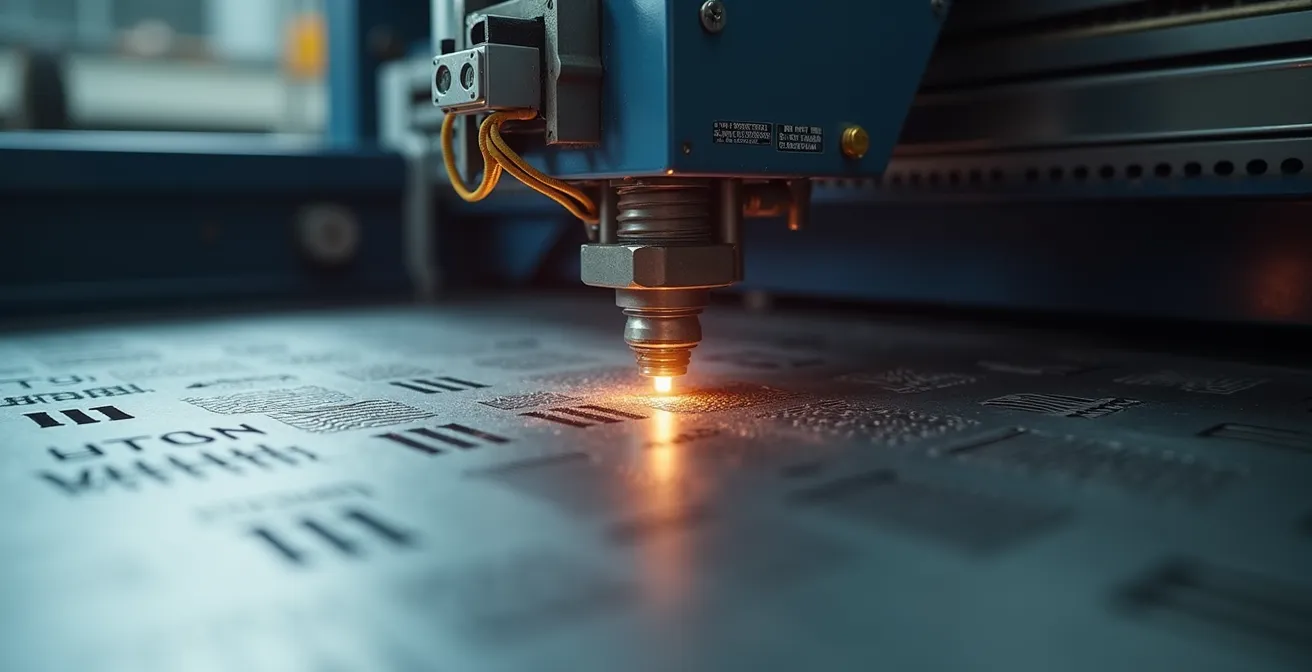

Marquage permanent : ce qui se joue sous la surface de l’inox

La permanence du marquage laser fait l’objet d’affirmations marketing répétées, sans explication du mécanisme sous-jacent. Cette lacune empêche de comprendre pourquoi certains marquages traversent les décennies tandis que d’autres s’effacent en quelques mois. La différence réside dans la nature même de l’interaction entre l’énergie et la matière.

Le laser provoque une transformation métallurgique irréversible. Le faisceau concentré chauffe la surface jusqu’à atteindre la température de fusion locale pendant quelques millisecondes. Cette élévation thermique permet à l’oxygène de pénétrer sous la couche protectrice de chrome, créant une oxydation contrôlée qui modifie définitivement la couleur du métal. Le recuit qui en résulte altère la structure cristalline elle-même.

Mécanisme d’oxydation contrôlée par laser sur inox

Le laser chauffe la surface jusqu’à fusion temporaire (quelques millisecondes), permettant à l’oxygène de pénétrer sous la couche de chrome. Cette oxydation contrôlée crée une modification chimique permanente de la couleur sans retirer la couche protectrice d’oxyde de chrome, préservant ainsi les propriétés anti-corrosion de l’inox.

La composition spécifique de l’inox explique cette réactivité prévisible. L’alliage chrome-nickel réagit de manière stable et reproductible au traitement laser. La couche d’oxyde qui se forme s’intègre au métal au lieu de constituer un simple dépôt superficiel. Cette intégration préserve les propriétés anticorrosion fondamentales du matériau, contrairement aux procédés agressifs qui fragilisent la surface.

L’impression classique fonctionne selon un principe radicalement différent. L’encre ou le pigment adhère mécaniquement à la surface par des forces physiques faibles. Aucune liaison chimique ne se crée avec le substrat métallique. Cette adhésion superficielle reste vulnérable à l’abrasion mécanique, aux solvants de nettoyage, aux rayons ultraviolets et aux variations thermiques qui accélèrent le vieillissement.

| Critère | Gravure laser (recuit) | Impression classique |

|---|---|---|

| Mécanisme | Modification chimique par oxydation | Dépôt mécanique de surface |

| Profondeur | Intégré dans le matériau | Superficiel (quelques microns) |

| Résistance UV | Permanente | Dégradation progressive |

| Résistance abrasion | Excellente (structure modifiée) | Limitée (adhésion mécanique) |

Les tests normalisés quantifient objectivement ces différences de comportement. L’abrasion Taber mesure la résistance à l’usure mécanique répétée. Le brouillard salin évalue la tenue en environnement corrosif. Les UV accélérés simulent le vieillissement sur plusieurs années. Les résultats démontrent systématiquement la supériorité du marquage laser, qui conserve sa lisibilité là où l’impression s’estompe puis disparaît.

L’énergie du laser réagit chimiquement avec le Cermark pour créer une liaison permanente et fusionner des pigments noirs riches en céramique avec la surface de l’acier

– Gravure Laser Concept, Expert en marquage laser industriel

Cette compréhension scientifique transforme une affirmation marketing en connaissance actionnable. Le choix entre laser et impression ne se résume plus à une préférence subjective, mais s’appuie sur des mécanismes physico-chimiques vérifiables. Cette objectivité facilite la justification technique auprès des décideurs et des bureaux d’études exigeant des preuves tangibles.

Traçabilité intelligente : l’intégration impossible pour l’impression classique

La traçabilité industrielle a franchi un cap technologique avec l’avènement de l’Industrie 4.0. Les codes bidimensionnels haute densité (DataMatrix, QR codes industriels) permettent d’encoder des informations complexes sur des surfaces réduites. Cette évolution impose des contraintes de précision, de contraste et de pérennité que l’impression sur métal ne peut garantir.

La résolution requise pour ces codes dépasse les capacités des procédés d’impression traditionnels. Un DataMatrix de grade A (lisibilité industrielle) nécessite une définition de l’ordre de 0,05 à 0,1 mm par module, avec un contraste minimal de 60%. Les graveurs laser modernes atteignent des vitesses de 600 mm/s tout en maintenant cette précision, performance inaccessible aux systèmes d’impression mécanique.

L’intégration native avec les systèmes de gestion de production transforme le marquage en processus automatisé. La machine laser se connecte directement au MES (Manufacturing Execution System) ou à l’ERP via des protocoles industriels standardisés. Elle reçoit les données de traçabilité en temps réel, génère automatiquement les codes sérialisés uniques et grave sans intervention humaine. Cette automatisation élimine les erreurs de saisie et garantit l’unicité de chaque marquage.

| Modèle | Résolution | Vitesse max | Zone de travail |

|---|---|---|---|

| OMTech Polar | 0,08 x 0,08 mm | 500 mm/s | 510 x 300 mm |

| xTool P2 | 0,05 mm | 600 mm/s | 1000 x 639 mm |

| xTool M1 | 0,08 x 0,08 mm | 250 mm/s | 385 x 300 mm |

La vérification qualité automatisée représente la troisième dimension de cette révolution. Les systèmes de vision industrielle intégrés scannent chaque code immédiatement après gravure. Ils vérifient la lisibilité selon les normes ISO/IEC, détectent les anomalies et envoient un feedback qualité en temps réel au système MES. Cette boucle fermée garantit une conformité à 100%, impossible à obtenir avec un marquage manuel ou semi-automatique.

Applications de traçabilité laser en 2024

Les graveurs laser permettent la création de plaques professionnelles avec codes DataMatrix pour la traçabilité industrielle. Les ateliers équipés de machines comme le xTool D1 Pro réalisent facilement des marquages conformes aux normes UDI médicales et aéronautiques, avec intégration directe aux systèmes ERP pour la génération automatique de codes uniques sérialisés.

Les exigences réglementaires croissantes imposent progressivement le marquage permanent. La norme UDI (Unique Device Identification) rend obligatoire la traçabilité unitaire pour les dispositifs médicaux. L’aéronautique impose des marquages indélébiles sur les pièces critiques. L’automotive généralise la traçabilité pour les composants de sécurité. Ces normes excluent de facto l’impression non permanente, créant une barrière réglementaire insurmontable.

Étapes d’intégration laser dans un système MES

- Connexion de la machine laser au réseau industriel via protocole OPC-UA

- Configuration du logiciel de pilotage pour recevoir les données depuis l’ERP

- Paramétrage des templates de marquage selon les normes sectorielles

- Mise en place du contrôle qualité par vision industrielle intégrée

- Activation du feedback automatique vers le système MES pour traçabilité

Cette convergence entre précision technique, automatisation industrielle et conformité réglementaire crée un avantage structurel que l’impression ne peut combler. La traçabilité intelligente ne constitue plus une option différenciante, mais devient une condition d’accès aux marchés exigeants. Le laser s’impose comme la seule solution viable pour répondre simultanément à ces trois contraintes.

À retenir

- Le TCO réel inverse l’équation économique en 18-24 mois grâce à l’élimination des coûts cachés récurrents

- L’autonomie opérationnelle transforme la vulnérabilité des approvisionnements en avantage compétitif stratégique

- L’oxydation contrôlée crée une modification métallurgique permanente intégrée au substrat métallique

- La précision laser répond seule aux exigences de traçabilité 4.0 et aux normes réglementaires contraignantes

- L’impression conserve des niches légitimes sur les applications temporaires et les grandes surfaces multicolores

Limites du laser : les rares situations où l’impression reste pertinente

L’honnêteté intellectuelle impose de reconnaître les contextes où l’impression conserve une pertinence technique ou économique. Cette nuance renforce la crédibilité de l’analyse globale et évite le discours promotionnel unilatéral qui dessert la prise de décision éclairée.

Les marquages temporaires ou évolutifs représentent le premier cas de figure légitime. Le prototypage, les marquages saisonniers ou les informations amenées à changer fréquemment transforment le caractère permanent du laser en inconvénient. Une entreprise qui modifie régulièrement ses références produit ou teste des designs évolutifs trouvera plus de flexibilité dans une solution réversible.

Les applications couleur pleine constituent la deuxième limite technique incontournable. Lorsqu’un logo en quadrichromie complexe doit être reproduit sur une grande surface, la sérigraphie ou l’impression offset restent plus adaptées. Le laser produit principalement des nuances de noir à doré par oxydation sur inox. Cette palette limitée ne permet pas de reproduire la richesse chromatique d’une impression multi-passes.

Le seuil de rentabilité volumétrique joue également un rôle déterminant. Pour quelques pièces uniques sans perspective de série récurrente, l’investissement dans un système laser ne se justifie pas économiquement. Un retour d’expérience utilisateur nuance d’ailleurs l’universalité du laser, soulignant qu’en l’absence de frottement intense, l’impression peut suffire, mais que la gravure mécanique reste préférable pour une résistance maximale.

| Application | Technologie recommandée | Raison principale |

|---|---|---|

| Marquages temporaires/saisonniers | Impression | Caractère permanent du laser inadapté |

| Grandes surfaces multicolores | Sérigraphie | Coût et temps laser prohibitifs |

| Très petites séries (<20 pièces) | Impression numérique | ROI laser non atteint |

| Pièces très grandes dimensions | Impression manuelle | Contraintes d’accessibilité laser |

Les contraintes d’accessibilité physique représentent la dernière limitation objective. Les pièces de très grandes dimensions ou les configurations géométriques impossibles à positionner sous un faisceau laser nécessitent une intervention manuelle. L’application d’une impression au pochoir ou au tampon reste parfois la seule option technique réalisable sur site.

Ces exceptions confirment qu’aucune technologie n’est universellement supérieure. La décision optimale dépend du contexte applicatif, des contraintes techniques spécifiques et des objectifs stratégiques de l’entreprise. Une analyse multicritère rigoureuse, intégrant les dimensions économiques, techniques, réglementaires et opérationnelles permet de dépasser les simplifications marketing pour construire une stratégie de marquage cohérente. Pour approfondir cette réflexion comparative, vous pouvez découvrir tous les types d’impression et leurs domaines de pertinence respectifs.

Questions fréquentes sur la gravure laser

Le laser peut-il reproduire toutes les couleurs comme l’impression ?

Non, le laser sur inox produit principalement des nuances de noir à doré par oxydation. Pour des logos multicolores complexes en quadrichromie, la sérigraphie reste incontournable.

Existe-t-il des cas où combiner laser et impression est pertinent ?

Oui, certaines productions utilisent le laser pour la traçabilité permanente (codes, numéros de série) et l’impression pour les éléments décoratifs colorés temporaires.

Quel est le point d’équilibre économique entre laser et impression ?

L’analyse TCO démontre que le laser devient rentable après 18 à 24 mois d’exploitation, malgré un investissement initial supérieur. Ce seuil varie selon le volume de production et la complexité des marquages.

Quelles sont les normes de traçabilité qui imposent le marquage laser ?

Les normes UDI pour les dispositifs médicaux, les exigences aéronautiques pour les pièces critiques et les standards automotive pour les composants de sécurité nécessitent un marquage permanent que seul le laser peut garantir durablement.